RVS plaat

Een belangrijk component in de metaalbouw

Grote RVS tanks, machines en constructies bestaan voor een groot deel uit RVS geslepen plaat. Het is van wezenlijk belang dat er de juiste RVS plaat gekozen wordt. Er zijn een aantal factoren waar op gelet dient te worden bij de selectie van de RVS plaat.

- Welk soort RVS dient er gekozen te worden voor uw toepassing.

- Welke productiewijze is toegepast, en welke oppervlakte afwerking ontstaat daardoor.

- Welke visuele en technische wensen (Ra Rz waarde) heb ik en in hoeverre bepaalt dat

de selectie van de juiste plaat en bewerking daarvan.

In deze rubriek zullen de 3 bovengenoemde punten nader behandeld worden.

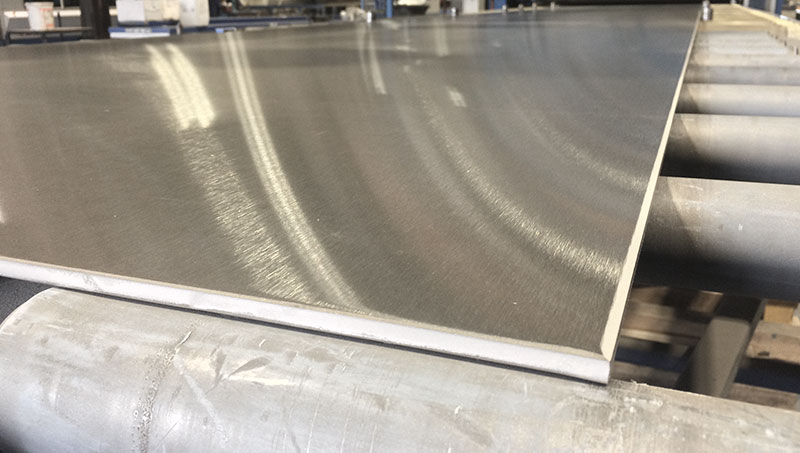

Afb. 1 Geslepen RVS plaat.

1. Welk soort RVS dient er gekozen te worden voor uw toepassing?

Er zijn ontzettend veel soorten, met allerlei verschillende legeringen. In grote lijnen kennen we 4 hoofdgroepen:

- Austhenisch roestvast staal

- Ferritisch roestvast staal

- Martensitisch roestvast staal

- Duplex roestvast staal

Austhenisch roestvast staal

Het meest herkenbare en toegepaste RVS soort. Veel gebruikte types zijn RVS 304 en RVS 316, ook wel aangeduid onder de legering 1.4301 en 1.4404. Ze danken hun populariteit aan behoorlijk wat gunstige eigenschappen:

- Zeer goed vervormbaar, denk hierbij aan toepassingen als buigen, dieptrekken, forceren etc.

- Zeer goed te slijpen en polijsten om de gewenste visuele of technische eigenschappen te realiseren.

- Uitstekende corrosiebestendigheid. In omgevingen met oxiderende invloeden dus een zeer goede keuze.

- Goede taaibaarheidseigenschappen. ( Let op : dit kan tegelijkertijd lastig zijn met verspanen)

- Goed lasbaar

Ferritisch roestvast staal

Ook goed bewerkbaar. Maar minder bestand tegen omgevingen waar het bloot wordt gesteld aan agressieve of oxiderende invloeden, t.o.v. austeniet. Dit komt omdat er minder chroom en nikkel in verwerkt zit. Daarnaast is het in tegenstelling tot austeniet wel magnetisch maar weer niet hardbaar. Het is dus minder “compleet” als austeniet, maar als deze eigenschappen voor uw toepassing niet noodzakelijk zijn, dan is het een overweging voor ferriet te kiezen, aangezien het simpelweg goedkoper is. Het wordt o.a. veel toegepast in huishoudelijke apparatuur.

Martensitisch roestvast staal

Wordt geprezen om zijn hardheid. Martensiet ontstaat als koolstofhoudend staal vanuit hoge temperatuur snel wordt afgekoeld, ook wel ‘’afschrikken’’ genoemd. Dit martensiet is weer zo kenmerkend om zijn hardheid. Uiteraard wordt dit toegepast waar deze eigenschap erg belangrijk is, denk aan machinebouw, matrijzenbouw, schoepen etc.

Duplex roestvast staal

Wellicht denkt u, ik wil een RVS plaat met een combinatie van deze eigenschappen. Zie daar, Duplex Roestvrijstaal.

Het is mogelijk, mits de juiste samenstelling te kiezen, een kwaliteit te produceren met een structuur die zowel uit ferriet als austeniet bestaat. Deze verdeling is ongeveer de helft. Wat betekent deze samenstelling, ten opzichte van de gebruikelijke kwaliteiten?

- hoge weerbaarheid tegen aantasting als spanningscorrosie en spleet /putcorrosie

- zere hoge rekgrens

- lage uitzettingscoëfficiënt

2. Welke productiewijze is toegepast, en welke oppervlakte afwerking ontstaat daardoor?

We onderscheiden hier:

- Warmgewalste RVS plaat

- Koudgewalste RVS plaat

Warmgewalste RVS plaat

Kent meerdere soorten zoals 1U, 1C, 1E en 1D. Gebruikelijke standaard in het warmwals bereik betreft de 1D soort.

Het staat voor warmgewalst, warmtebehandeld en gebeitst. Deze afwerking vindt men vaak terug in de dikkere platen, is nog erg ruw en heeft geen glans. Ruwheidswaarde ligt altijd ver boven de RA 3 µm. Vanaf 8mm ontkomt men niet meer aan warmgewalst materiaal en moet er vaak geslepen worden vanuit visueel of technisch oogpunt. (Ra / Rz waarde)

Afb. 2 RVS plaat warmgewalst 1D. Plaat kenmerkt zich door een ruwe walshuid, die eerst met een groffe korrel voorgeslepen moet worden.

Koudgewalste RVS plaat

Heeft ook veel broertjes als 2H, 2C, 2E, 2D, 2R, 2Q maar de veruit meest toegepaste variant is 2B. Vervaardigd door te koudwalsen, gloeien en beitsen. Doordat er nog met zeer gladde walsen wordt nagewalst krijgt de plaat een licht schijnende grijze laag. Het ziet er al redelijk uit en de ruwheidswaarde is aantrekkelijk, vaak rond de RA 0,3. Dit garandeert de producent niet, en heeft ook uitschieters naar boven en onderen. Er wordt in pharma en foodomgevingen daarom toch vaak gekozen om te slijpen en/of polijsten, omdat een lage ruwheid een keiharde eis is. Daarnaast wordt ook in deze industrieën het visuele erg belangrijk gevonden.

3. Welke visuele en technische wensen (Ra Rz waarde) heb ik en in hoeverre bepaalt dat de selectie van de juiste RVS plaat en bewerking daarvan?

In grote lijnen is dit samen te vatten in het volgende:

- Oppervlakteruwheid – Reinigbaarheid

- Ter verfraaiing van het uiterlijk

- Ter voorbereiding op een galvanisch proces

Oppervlakteruwheid – Reinigbaarheid

In vooral de voedingsmiddelen- en farmaceutische industrie, gelden er zeer strenge hygiëne-eisen. Naast dat er met name het goed reinigbare RVS 316 ingezet dient te worden, is de conditie van het materiaal zeer belangrijk. Uiteraard dienen er geen putjes, scheurtjes en dergelijke op het oppervlak te zitten, aangezien daar eenvoudig bacterievorming kan optreden. Minstens net zo belangrijk is de ruwheid van het oppervlak. Een ruw oppervlak hecht zeer snel vervuiling aan, vaak nog niet eens voor het blote oog zichtbaar. Uiteraard wilt u een RVS plaat aanschaffen die uit een hoge, homogene, oppervlaktekwaliteit bestaat. Dit heeft u echter niet altijd in de hand, zelfs de producent helaas niet altijd. Er wordt binnen de norm geproduceerd en u kunt een RVS plaat treffen die aan de bovenkant zit maar ook aan de onderkant. Dit is op te lossen door gaan voor een RVS geslepen plaat. Hier is nog verder in te gaan door de plaat te laten slijpen op een Ruwheisdwaarde. De plaat dient dan ontdaan te worden putjes etc., want de plaat moet over zijn geheel voldoen aan de gewenste oppervlakteruwheid ( Ra Rz ), afhankelijk van de toepassing. Deze ruwheidswaarde wordt vaak door uw klant gespecificeerd. In de Foodindustrie wordt vaak gevraagd om Ra 0,8 µm, de farmaceutische industrie vraagt een Ra 0,4 µm of lager

Afb. 3 RA meting op een samengesteld onderdeel dmv een ruwheidsmeter / RA meter.

Kortom, Door middel van slijpen en polijsten is de oppervlakteruwheid omlaag te brengen. Een lage oppervlakteruwheid zal de reinigbaarheid bevorderen en er zal minder snel vuil aanhechten. Deze oppervlakteruwheid wordt uitgedrukt in een RA waarde. Bij Van Geenen is men zeer ervaren in het realiseren van de gevraagde RA-waarde op uw product. Na het bewerkingsproces wordt het product gemeten en gecontroleerd op de oppervlakteruwheid. Dit rapport wordt met uw product meegeleverd.

Ter verfraaiing van het uiterlijk

Rvs plaat basismateriaal.

Waar kiest u voor? 2b finish koudgewalst materiaal of warmgewalst materiaal Warmgewalst materiaal is velen malen ruwer en vraagt intensievere slijpbewerkingen. In de regel is dit materiaal wel weer goedkoper in de aanschaf dan koudgewalst. Zoals eerder genoemd is koudgewalst tot maximaal 8mm dik te verkrijgen. Bepaal de dikte van uw materiaal, de mate van bewerking en de daaruit voortvloeiende kosten en de prijs van het materiaal. Vaak is dan keuze eenvoudig gemaakt voor welk u basismateriaal u gaat.

Rvs plaat geslepen / Rvs plaat Ra waarde

U kunt kiezen uit diverse korrelgroftes, hoe lager het getal, hoe grover de korrel, hoe ruwer het geslepen oppervlak wordt. Bijv. K360, K60, K80, K120, K180, K240, K320, K400, K600, K800, K1200, K2000 etc. Deze opsomming laat ook zien waarom het bewerken van warmgewalst en koudgewalst totaal verschilt. Wil men een eindfinish Korrel 320 realiseren, dan moet er bij warmgewalst begonnen worden met minstens Korrel 80, soms zelfs lager, om vervolgens stapsgewijs naar K320 op te werken. Bij koudgewalst kan er, afhankelijk van de kwaliteit, met +- Korrel 240 begonnen worden. Het spreek voorzich dat dit veel minder tijd in beslag neemt, dus geld.

Korrelgroftes zijn te vertalen richting Ra waardes

Een K320 zit rond de RA 0,8 µm. Mits het proces juist opgebouwd is.

Rvs plaat richtingloos geborsteld / geslepen

De term zegt het eigenlijk al, er zit geen richting in de slijpstructuur. Het wordt veel toegepast in de architectuur. Het is een later stadium eenvoudiger bij te werken dan platen die in de lengte of breedterichting geslepen zijn. In de volksmond wordt dit ook wel bibberen of trillen genoemd.

Rvs plaat geborsteld

RVS borstelen wordt niet alleen gedaan om een matte oppervlaktestructuur te creëren, maar ook om beschadigingen en kleuraantastingen weg te werken. Wanneer het RVS borstelen goed is uitgevoerd, zullen bovendien toekomstige krasjes minder opvallen.

Rvs plaat hoogglans gepolijst

Ook dit is weer onder te verdelen. Een veel toegepaste afwerking is het hoogglans polijsten. Dit is een mooie glanzende afwerking met een al duidelijk spiegelend effect. Wil men hier nog een stap verder in gaan, dan kan men kiezen voor Mirror 8. Dit is een dure en zeer hoogwaardige polijstafwerking die veel gebruikt wordt in de (super) jachtbouwindustrie. Zoals gezegd, er zijn veel varianten, met elk zijn prijskaartje. Graag adviseren en beraden we samen met u wat de beste en meest realistische optie is voor uw toepassing. Voor de liefhebber, een korte video hoe een hoogglans gepolijste plaat gerealiseerd wordt.

Er zijn nog veel meer mogelijkheden. Neemt u contact op, we adviseren u graag vrijblijvend.

Ter voorbereiding op een galvanisch proces

Slijpbewerkingen dienen vaak ingezet om het oppervlak gereed te maken voor een galvanisch proces zoals verchromen, verkoperen, verzinken, vergulden en vernikkelen. Zoals hierboven beschreven zijn er dus verschillende redenen om een slijp of polijstbewerking in te zetten. Het is erg belangrijk hiermee in de engineeringsfase van uw product al rekening te houden. Vaak is het aan te raden afzonderlijke delen voor te bewerken, om daarna te gaan samenstellen en vervolgens minimaal te hoeven naslijpen/polijsten. Dit resulteert dan in de mooiste uitstraling en lagere bewerkingskosten.

Vaak gaat het ook hand in hand met processen als beitsen / passiveren, elektrolytisch polijsten, anodiseren etc etc. Bij Van Geenen kunt u terecht voor de complete oplossing. Om tot de meest gunstige werkroute en afwerking voor uw product te komen willen we u dan ook graag vrijblijvend adviseren en een prijsopgave voor de werkzaamheden aanbieden.